スポンサーリンク

「えっ?なんで?どうなってるん?」

こんにちわ♪

毎日仕事で若干病み気味の管理人haseです(*´Д`)

私、とうとうやってしまいました . . .

マシニングでエンドミル加工をしていて図面寸法より削り過ぎてしまったんです . . .

だってエンドミルがニョキニョキとコレットから突き出てくるんですよ(=゚ω゚)ノビックリです!

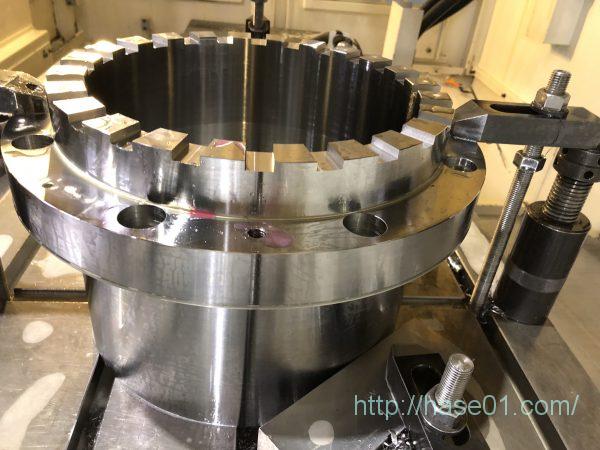

※矢印の部品がコレットです↓

でも、この失敗はマシニング加工をしていれば誰しもが起こりうる失敗なんです。

これは知っているか知らないかの違いなんです。

私はマシニング加工7年目にしてそれがやっと分かりました。※理解するのが遅すぎです

今回、そんな誰しもが起こりうる失敗をここにお伝えしていきますね。

スポンサーリンク

エンドミル加工ではここに注意!

今回起きた失敗を詳しく説明しますね。この様な加工

マシニングを使ってエンドミルで溝加工をしていたんです。- 工具は16.0πのラフィングエンドミル

- 加工方法は横方向に深さ6mmの溝

- 加工物の素材はsus420J2Q

この様な条件の加工をしていました。

この溝加工はごくごく普通の加工で別段難しくありません。

加工プログラムも過去に何度も加工した実績のあるプログラムを使用しています。

なのにですよ!

プログラム実行ボタンを「ポチっ!」と押して数分後にマシニングの扉を開けてみると 、金属の加工物がすんごい事に . . .

図面よりZ方向に5mmも削り過ぎているんです!

で、工具を見てみるとコレットからエンドミルが5mmも突き出ています。

「なんでなん?ちょっと~やめてや~(*ノωノ)」

このマシニング加工をするまでの前加工で、

- NC旋盤加工で5時間

- 旋盤加工で中仕上げ加工に2時間

これだけ掛かっています。それが今回のマシニング加工で全てが水の泡に . . .

何が原因なのか?一つ一つ潰していきました。

原因を探る

プログラムに問題はありません。何度も使って成功しているデーターですから。すると問題は、

- ラフィングエンドミル

- エンドミルを掴むホルダー

- ホルダーとエンドミルの間にあるコレット

それぞれを見ていきますね。

ラフィングエンドミル

ラフィングエンドミルは、ほぼほぼ新品状態なので問題はありません。

ホルダー

ホルダーがへたると言う事は考えにくいです。直接加工物に接触していませんから。

ホルダーとエンドミルの間にあるコレット

これが一番怪しいです(゚Д゚)ノ

エンドミルとホルダーのジョイントを担う部品です。

そこで、同じ加工をしている業種の方にコンタクトを取りました。

コレットは消耗品

その方が言うには、「あ~コレットね!これは消耗品やから」

「何年かしたら交換せなエンドミルがニョキニョキ出てくるでぇ~!」

「気をつけいや~!」

との事。

「まじか . . .」

もう少し詳しく言いますと、エンドミルがコレット内でたわむんです。

コレットの出口付近になればなる程たわみます。

と言う事は、ガタが出来るんです。

これが原因だったんです!

私、このコレットを7年程使っています。

これが駄目だったんですね(*ノωノ)

失敗は痛いですけど気が付いて良かったです♪

そうと分かったら新しいコレットを頼んで再度同じ加工してみます。

再制作する!

金属加工において失敗したら、もう一度おんなじ品物を作らなければいけません。当然ですが . . .

でもこれって精神的にやられます。

特に苦労して加工した製品になればなる程そのダメージは大きいです。

でも、時間は待ってくれません。納期がどんどん迫ってきます . . .

気を取り直して再度加工します。

「失敗しませんように . . .」

超~慎重に加工します。

すると . . .

「出来たよぉ~!(^^)!」※その先の加工がありますが

どうです?この均等に入った溝!

どれ一つとってもおんなじ寸法の溝深さです。簡単な加工なのにほんと苦労しました。

でも、何とか失敗をカバーしましたよ♪

マシニング加工はほんと気が抜けませんね. . .

では、最後になります。

最後に

今回、マシニング加工によって誰もが経験?するであろうエンドミルによる失敗をお伝えしてきました。

もう一度おさらいしますね。

- エンドミル加工をするときは、コレットからの抜けが無いかしっかり確認する事!

- コレットは消耗品なので抜けっぽい症状が出てきたら必ず交換する事

今回の失敗でほんと精神的にやられました!(*ノωノ)

でも、良い勉強になりましたよ。

これがもし、もっと大きな加工で失敗していたら損害大ですから . . .

今回のこの記事があなたのお役に立てれば幸いです。

では、失礼します。

おススメ記事と広告