スポンサーリンク

マシニングってとっても便利な機械ですよね。

マシニングってとっても便利な機械ですよね。

設定が完了すれば後はボタン一つで無人で凄い加工をしてくれます。

そんな凄い機械【マシニング】ですが、一歩設定を間違えれば大惨事になることもあるんですね。

ドリル「刃物」とワークが勢いよくクラッシュして修理費に何百万と掛かる場合もありますし、下手をすれば事故に繋がりかねません。

私の勤める会社にも大型マシニングがあります。

かれこれその機械を5年以上使っていて、簡単な穴開けやエンドミル加工をしているんですが、今でも設定が終わって最初の一個目の加工は緊張が走ります。

「じゃ、何処に気を付ければいいの?」

その問題に対して、私が気を付けている点をお伝えしていこうと思います!(^^)!

スポンサーリンク

目次

マシニングのプログラムはここに注意!

早速本題に入りますね。マシニングのプログラムで気を付けるポイントは決まっています。以下に作成順に挙げますね。

- 基本的な定型文は加工済みのデータをコピーすること

- 加工するワークの図面の読み違いに十分注意

- 三角法と一角法を確認

- 基準点を明確にする事

- 穴の位置をCADで作成後、自身で計算して座標をダブルチェック

- 工具番号と工具長を必ず確認

- 基準点からのクリアランス点(逃げ)とR点の把握

- 穴の深さの確認

- ハイスドリルと超硬ドリルをしっかり把握(切削条件が違う為)

- 工具とワークとの緩衝を十分考慮したプログラミング

- 無理な条件での加工プログラミングをしない事(高負荷を掛けない事)

では一つづつ見ていきましょう!(^^)!

定型文は加工済みのデータをコピーすること

今回、簡易的な穴あけデータを例にお伝えしていきますね。

まずはこれです。

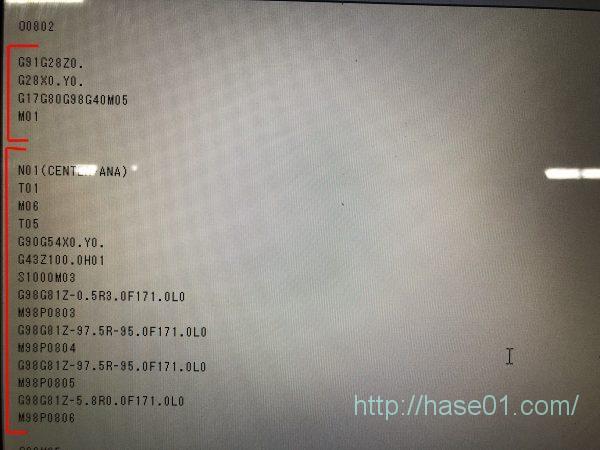

マシニングのプログラミングは数値データとGコード。

これ、気を抜くとクラッシュの危険が出てきます。簡単なプログラムでも定型文は加工済みの定型文をコピーして安全を確保しましょう。

図面をしっかり把握

データ作成には図面を見て数値を拾っていくんですが、基本的なヒューマンミスで図面の読み違いをする場合があります。図面をしっかり確認してデータ作成しましょう。

まずはこれです。

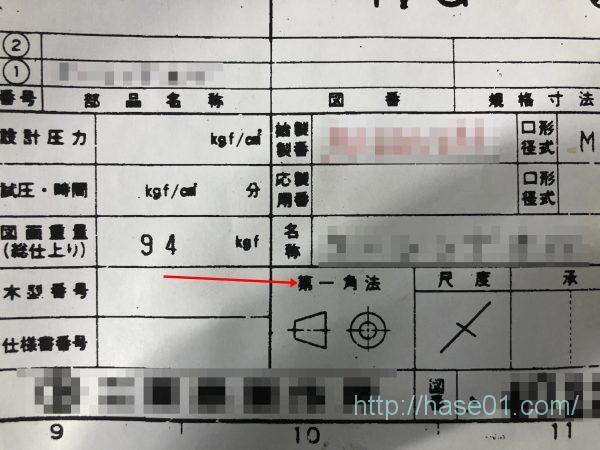

三角法と一角法を確認

これ、かなり厄介です。今の時代はほぼ三角法なんですが、昔造られたデータは一角法が多かったんです。

なので三角法の感覚で加工してよくよく図面を確認したら一角法表記 . . .

一瞬呼吸困難が起きます( ゚Д゚)

しかも厄介な事に、図面が間違っている場合もあるので、そこは取引先とシッカリ連絡を取り合って確認しましょう。

基準点を明確にする事

簡単なデータだったら良いのですが、複雑なデータになると基準点が何箇所も必要になります。これも厄介です。

最初に基準点を図面にしっかりチェックしておきましょう。

これをすると後々データ作成が楽になります。

CADで作成後、自身で計算してダブルチェック

私、ワークの穴の位置をCADを使ってデータ作成しています。圧倒的に楽です。

でも、それで満足していたら大変な目に合う事があるんです。それは間違ったCADデータを作成してしまった時。

これはどうしようありません。

それを未然に防ぐには、面倒ですがご自身でももう一度計算してデータの正確性を確認しましょう。

ドリルの種類をしっかり把握(切削条件が違う為)

ハイスと超硬では加工条件が随分違います。ハイスで超硬特有の高速加工をすればドリルが折れて飛んできます。

とっても危険!

しっかり工具を把握してからデータ作成しましょう。

ドリルとワークの干渉を十分考慮したプログラミング

これもすごく大事です。ここで気を抜いて実際に加工する時、ぶつける場合が多いんですね。なので、徹底して干渉には気を付けてくださいね。

とくに工具長はシッカリ寸法を取った上でデータ作成をして下さい。

無理な加工条件でのプログラムを作らない事(高負荷を掛けない事)

無理な条件で加工をすると、刃物の損傷になるばかりか、ワークがクランプからズレて失敗します。焦ってはいけません。十分加工可能な切削条件で加工してください。

色々と書きましたが、私、これで何度も失敗しています。なので徹底して確認してください。

ここまでプログラミング作成の注意点を書いてきました。

お次はいよいよ実践です。

空運転で十分なシュミレーションを

データが出来たからといっていきなり本番で加工するのはとっても危険!下手したら事故になります。必ずワークの上空150mmで空運転をして安全を確認しましょう。

それ以外にも絶対必要なチェック項目をご紹介しますね。

- ワークをしっかりクランプする事

- ワークの基準点(中心点)を確認

- ドリルの工具長をしっかり把握

- 径補正数値を確認

- 複雑な二次元加工はワークに刃物の軌跡を付ける事

どれ一つ欠けても加工は出来ません。

※私、上記に挙げたチェック項目を見落としていて何度も失敗しました。

特に工具長測定を間違って穴あけ加工をする時、ドリルがワークにクラッシュして目の前に飛んできたときはほんと恐怖を感じました。高速で目の前を通過する時「ヒュン!」と言う凄い音がするんです。

お次は私が参考にしている本のご紹介です。

これを参考書にしている

マシニングは誰もが最初は素人です。私も最初は全くの素人。なので設定が終わってから最初のボタンを押すのが怖くて押せませんでした . . .

そんな時。私はこの本を参考書にしていました。

|

|

分かり易い参考書です。

特に円弧指令、G02やG03については分かり易く解説しています!(^^)!

最後に

いかがでしたか?今回、私の失敗の経験を元に実際にチェックしている事を全部書き出しました。

もう一度おさらいしますね。

- 基本的な定型文は加工済みのデータをコピーすること

- 加工するワークの図面の表、裏をしっかり把握

- 三角法と一角法を確認

- 基準点を明確にする事

- 穴の位置をCADで作成後、自身で計算して座標をダブルチェック

- 工具番号と工具長を必ず確認

- 基準点からのクリアランス点(逃げ)Z100.0とR点の把握

- 穴の深さの確認

- ハイスドリルと超硬ドリルをしっかり把握(切削条件が違う為)

- 工具とワークとの緩衝を十分考慮したプログラミング

- 無理な条件での加工プログラミングをしない事(高負荷を掛けない事)

これがあなたのお仕事の少しでも役に立てれば幸いです!(^^)!

では、失礼します。

おススメ記事と広告

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/15d7bb9c.af4da297.15d7bb9d.e418eaf7/?me_id=1213310&item_id=11256110&m=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fbook%2Fcabinet%2F8866%2F88661325.jpg%3F_ex%3D80x80&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fbook%2Fcabinet%2F8866%2F88661325.jpg%3F_ex%3D128x128&s=128x128&t=picttext)