スポンサーリンク

芯出し精度、シッカリ出ていますか?

こんにちわ、管理人のhaseです( ^∀^)

私、スクロールチャックの芯出しで実は6年も悩んでいたのです。

それは芯ブレ精度がどうやっても0.03以上上がらないからです . . .

私の職場は少し特殊で教えてくれる人が居ません。

自分で技術を探って見つけるしかないのです。

なので芯出しの精度を上げるのに試行錯誤で6年も掛かってしまいました( ;´Д`)

でも、今はもう大丈夫ですよ♪

普通に簡単な方法で芯ブレ精度を上げる事が出来ます。

これは知っているか知らないでいるかだけの違いです。

今回この記事では、

私の様に芯ブレ精度が上がらないと言うあなたに、これから私がお伝えする方法で簡単に誰でも芯ブレ精度が上がる方法をお伝えしますね。

スポンサーリンク

目次

スクロールチャックの爪成型はこれで完璧

結論からいきますね!芯ブレ精度を上げる方法は

(生爪の成型を少し小さい径で整形する)

これです。

更に詳しくお伝えしていきますね。

チャック特性を理解する

チャック特性と書きましたが、そんなに大それたことではありません。よく考えると、とっても簡単な事なんです。(それに気づくのに6年も掛かった私って . . .)

スクロールチャックはハンドルを回せば3つの爪が同時に動きます。

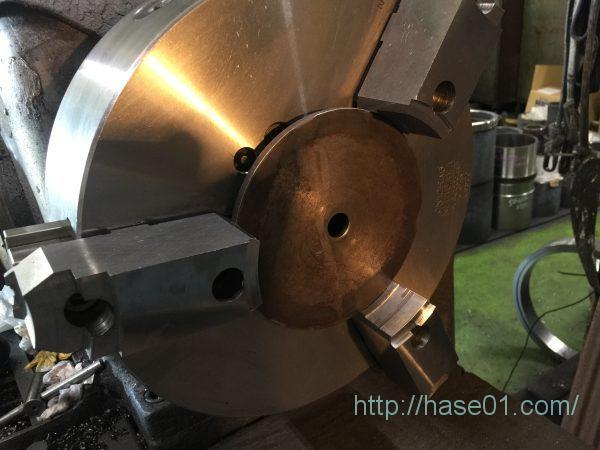

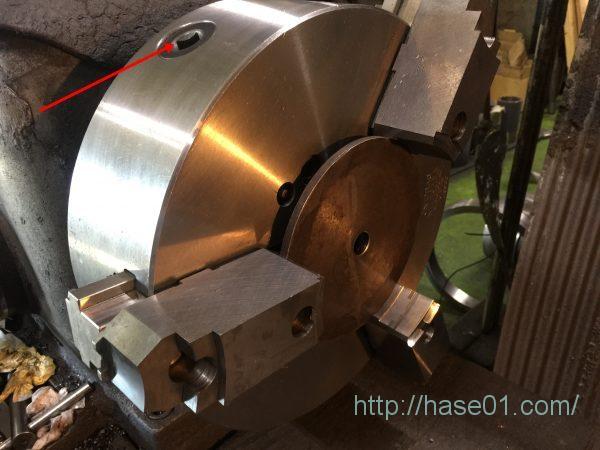

赤い矢印の所を回せば爪が同時に開け閉めできます。

そして爪の形状はこの様な形状です。

これを念頭に置いて、違った径の物をチャッキングします。

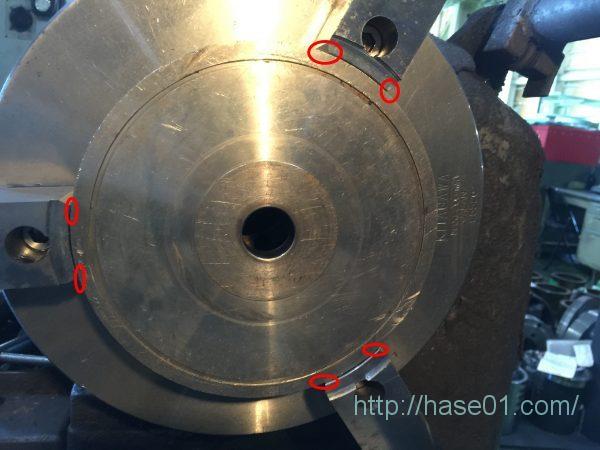

こちらは3点しか接地面がありません。

こちらは赤マークの6点が接地しています。

こちらは接地面が面に近い辺りになっています。

それらを考えると、

自ずと接地面の多い6点(面辺り)が芯ブレ精度が上がります。(これが芯出しの精度を上げる考えになります)

これを実現するには?

簡単な爪の成型方法をお伝えしますね。

チャッキングで掴むワーク径が100.0だとすると、その径より少し小さめの径(90~95.0位の径)を整形します。

整形後、径が100.0の品物をチャッキングすると . . .

大体0.01~0.02以内で芯が出ます!(^^)!

これで図面に指示されている芯ブレ精度0.02以内が実現します。

お次は精度を出すために必要な注意事項です。

これをしっかり意識して下さい。

爪の付き出し量はあまり出し過ぎない事

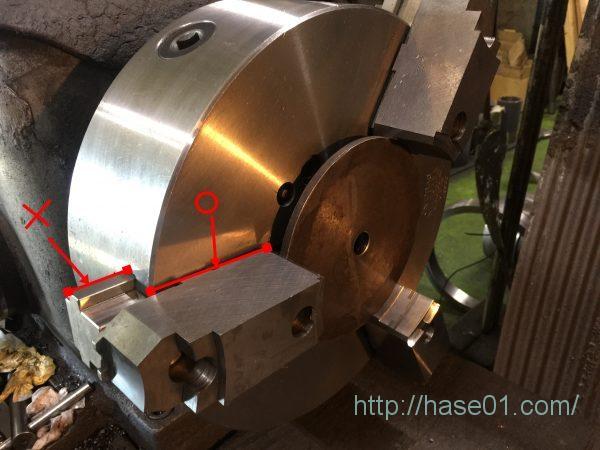

これも意識しないと芯がでません。それが爪の位置!

爪の位置を拡げすぎても制度は出ませんし、逆に狭めすぎても精度は出ません。

チャックの本体内に収まっているのが理想です。(私、これでも結構悩みました . . .)

写真で説明しますね。

赤い〇で示した範囲内にチャックの爪があれば有る程芯ブレ精度は上がります。

逆に×で示したチャック本体からはみ出せばはみ出す程、芯ブレ精度が出ません。

(チャックの内側に入り過ぎても精度は出ません)

これらも意識してくださいね。

お次はこれです。

目詰まりも精度には大敵です。

スクロールチャックを毎回エアで綺麗にする事

これも当然ですが、しっかり綺麗にしましょう!どれだけ爪の整形が上手くいってもチャック本体内に切り粉が噛んでいては意味がありません。

これも徹底してください。

※私は爪を整形する前には必ずこれをしています。

チャックの爪を全部抜いて、その下に見えてくる溝があります。

ここに切り粉がよく噛むんですね。

これだと全く精度が出ません。

なので毎回毎回ここをエアで洗浄して綺麗な状態にします。

これで完璧な芯ブレの無い加工が出来ます!(^^)!

あっそうそう!

これは基本的な事ですが重要です。

チャックハンドルを回す位置は矢印マークの穴で

スクロールチャックの爪を動かす時ハンドルを回す穴が三ヶ所ありますが、必ず矢印の付いている所の穴を回してくださいね。これは鉄則になります。

もし矢印の付いていない穴を回すと絶対に芯が出ません . . .

では最後に。

これはしないで下さいね。

ガンガン叩くとチャック精度が落ちる

どうやっても芯ブレ精度が出ない。イライラする(・Д・)ノ

そこでする事と言えばこれです。

力任せにガンガンチャックやワークをハンマーで叩く。

これはチャックが痛むだけです。

やめてください。

かと言って、どうしても叩かなければいけない時ってあります。

それは納期が迫っていて余裕がない時。

その様な時は仕方ないかもしれませんが、基本ガンガン叩いても芯ブレ精度は出ません。

壊れますし、ガンガンうるさいです。

止めましょう。(軽く叩くのならいいと思います!(^^)!)

では、まとめに入りますね。

まとめ

今回、芯ブレの精度を上げるノウハウをお伝えしてきました。どうでしたか?

基本的な事をするだけで恐ろしい程の芯ブレ精度が実現します!(^^)!

もう一度おさらいしますね。

- 爪の辺りを6点辺りにする事

- 爪の位置に注意(出し過ぎや引っ込み過ぎに注意)

- 毎回エアで簡単なオーバーホールをする事

- ガンガン叩かない事

この4つをするだけで最高の仕事が出来てしまいます(‘ω’)ノ

あ、そうそう!

今回お伝えした内容は重要度が高い順にお伝えしたのですが、これを作業順にお伝えしますとこの様になります。

- スクロールチャックをエアで軽いオーバーホール

- 品物に見合った爪を選択

- チャック本体からあまり出ない爪を選ぶこと

- 爪を整形(掴む径より小さい径で!)

この様な手順になります。

早速明日からでも実行してみて下さい!きっと満足の行く精度が得られるはずです。

明日は土曜日ですが、お互い明日も頑張りましょう!(^^)!

では、失礼します。

おススメ記事と広告

初めまして。仕事上の調べ物をしていたらこちらにたどり着きました。

記事の内容を拝見したのですが、気になったところがあり、

失礼を承知で、また、不要かとも思いましたが、せっかくなので

コメントさせていただきました。

まず、私も誰も教えてくれる人のいない状況から現在では

汎用旋盤、数値制御旋盤共に1級を所有するまでに至りました。

多くの間違いや失敗、恥をかきながら学んできました。

ですので貴殿のご苦労は自分にも身に覚えがあります。

まず最初に御指摘申し上げたいのが、貴殿のお使いのチャックは

芯出しができるものではありません。チャック本体を叩いては

いけないタイプのものです。直装型、もしくはショートテーパーと

いわれる種類のものになります。叩いて芯出しをするのはバックプレート型

といわれるものです。こちらは旋盤本体にフランジを固定し、そのフランジと

チャックをボルトで締め付けます。面当たりなため、叩くことでずらすことが出来、

芯出しが行えます。コレに対し、お使いの直装型は大きなテーパー同士で

旋盤とチャックを固定してしまいます。叩くとテーパー部分が大きく損傷すれば

精度のでない機械になってしまいます。仕組みが異なるので、叩かないでください。

次に生爪成型ですが、旋盤加工の基礎は把握痕を付けないことです。

基本的にはRを小さく成型することで痕が出来ます。

問題のない場合以外ではするべきではないことを添えさせていただきます。

経験則ですが、アルミや銅といったやわらかい素材の場合、6点部分が

素材を削ってしまうこともあり、削った部分は当然小さくなり把握できず危険です。

点当たりを避けるのは面保持でないとこういった把握の不安定があるからだと

考えています。

最後に、記事を拝見して一番気になった点ですが、チャック成型時に

ヌスミを入れていますか?コレを入れないとノーズRが影響して

平行、中心が出ないことが多いです。チャック成型時のお使いのチップは

ノーズRはいくつでしょうか?

こんにちわ。

お返事ありがとうございます!(^^)!

確かに私が使っているスクロールチャックはアダプタが固定式です。

なので芯が出ないからと言って叩くのは良くないと存じています。でも . . .

どうしても0.01~0.02芯ブレを取りたい場合、叩くしか無い場合が出てきます。その様な場合、軍手をスクロールチャックにあてて、その上から銅ハンマーで軽く衝撃を与えています。

すると、芯が出る場合があります(理論上出ないのは分かっていますが . . .)

径を小さくしてチャックの成型についてなんですが、ワークより2~3ミリ径を小さく成型すると理論上はチャッキング時に傷が付きますが、実際はほぼ傷は付きません。それよりも芯が出る事のメリットの方が大きいので私はその様にしています。

ぬすみも凄く大事ですよね(゚Д゚)ノ

私の場合、ノーズR0.4のチップでで軽くX軸方向に喰い込ませています。